Los términos plataformas y ecosistemas tecnológicos están de moda. Se aluden con mucha frecuencia en internet y literatura técnica. La razón es simple: las empresas de plataformas están dominando las economías.

Las principales empresas del mercado mundial por capitalización son todas plataformas. No es necesario ir muy lejos para ver ejemplos de empresas de plataformas, desde Uber hasta Amazon, Alibaba, Netflix y Airbnb, cuyo espectacular crecimiento ha trastocado abruptamente sus industrias.

Las plataformas digitales se han posicionado en el ámbito virtual a través del inicio de la Web 2.0, que definió nuevas alternativas sobre el uso de la plataforma web para trabajo colaborativo. Wikipedia.

La incorporación de plataformas digitales en el área de ingeniería, está transformando la forma en que diseñamos y gestionamos proyectos, agregando valor a las empresas de ingeniería sin importar su tamaño, permitiendo que organicen y optimicen sus procesos de diseño de proyectos en un mismo lugar, se ejecuten o interconecten con distintas aplicaciones y faciliten el intercambio de información entre el equipo de proyecto (consumidores y/o productores de los datos).

En lo que respecta, a una plataforma digital para desarrollo de proyectos de ingeniería, podríamos definir una plataforma digital de diseño de ingeniería (PDDI), como una tecnología mediante la cual los equipos de proyectos multidisciplinarios de ingeniería ubicados globalmente, se conectan en tiempo real a una fuente única de datos del proyecto con todos los interesados del mismo, y con otras tecnologías, software o herramientas, para agregar, actualizar e intercambiar datos y ejecutar sus procesos desde un mismo y único lugar.

El atractivo de una PDDI para los equipos de proyectos de ingeniería y demás interesados de proyectos, no proviene de la plataforma en sí, sino de lo que pueden hacer con ella. Su impacto es tan alto, que las empresas NO pueden permitirse ignorarlas.

PLATAFORMAS COMO CENTRO DE ECOSISTEMA TECNOLOGICO DE LAS EMPRESAS

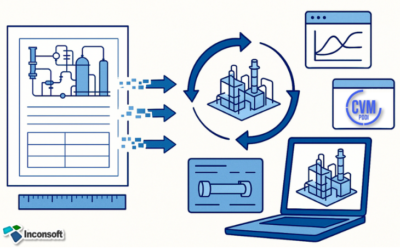

La PDDI constituye el centro del ecosistema tecnológico de una empresa, que consta de dos elementos principales: la plataforma en sí y las aplicaciones o herramientas a las que se puede conectar.

La PDDI proporciona la funcionalidad requerida para interoperar con las diferentes aplicaciones comerciales de uso común, así como con terceros que pueden crear servicios complementarios.

En la práctica, las empresas de ingeniería utilizan muchas aplicaciones técnicas y administrativas diariamente, por lo que la deseabilidad, utilidad y beneficios de una PDDI serán mayores cuantas más aplicaciones permita conectar para intercambiar información entre ellas y que tenga el mayor aprovechamiento los equipos de proyectos.

De acuerdo con nuestra experiencia, las PDDI’s deberían permitir la interconexión con las siguientes aplicaciones, como se ilustra en la figura 1:

- Simulación de Procesos (Hysys , Pro II).

- P&ID Inteligentes (Cadworx P&ID, AutoCAD, Aveva, Hexagon).

- Diseño 3D (AutoCAD Plant, Cadworx 3D, E3D Aveva, Smart Plant).

- Diseño eléctrico (ETAP, NEPLAN).

- Herramienta de Gestión web de Proyectos

- Herramientas de Gestión de documentos electrónicos.

- Módulo de generación de entregables inteligentes.

- ERP (SAP, otros).

Figura 1.

COMPARACION DE DESARROLLO DE PROYECTOS: USO DE PDDI’s Vs. MODELO TRADICIONAL

Para comprender mejor como las PDDI’s definitivamente están transformando el negocio de ingeniería, ilustraremos cómo se diferencia la forma de hacer ingeniería con el uso de PPDI’s con respecto al modelo tradicional que ha prevalecido hasta ahora mediante un ejemplo: supongamos un proyecto de ingeniería para la instalación de una bomba de procesos.

MODELO TRADICIONAL: CENTRADO EN DOCUMENTOS

En el modelo tradicional de hacer ingeniería, el valor lo constituyen los entregables que conforman el alcance del proyecto, los cuales son generados de manera lineal, mediante la introducción de los datos requeridos para su completa definición.

Todos los datos del proyecto: externos, interdisciplinarios y propios de cada disciplina o especialidad, son gestionados manualmente y compartidos con el equipo de diseño, cliente y demás interesados a través de documentos estáticos en diferentes tipos de formatos de archivos, Word, Excel, PDF, DWG, etc.

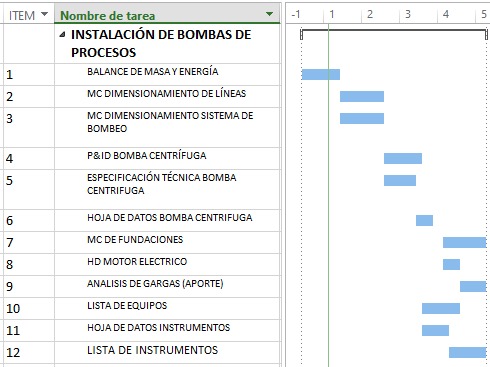

En la figura 2 se presentan los principales entregables requeridos para calcular, dimensionar, especificar, comprar e instalar la bomba con las precedencias desde la disciplina procesos a la disciplina mecánica, y desde éstas a las disciplinas electricidad, civil e instrumentación & control.

Figura 2.

Resulta evidente que cualquier cambio en: propiedades de fluido de bombeo, caudal, geometría de las líneas de succión y descarga de la bomba, objeto del ejemplo, entre muchos otros cambios que suelen presentarse de manera recurrente en la ejecución de proyectos, implica dimensionar nuevamente la bomba para determinar sus principales atributos: caudal y presión en punto de operación, Head, potencia hidráulica, NPSH, materiales, dimensiones, peso, etc.

Como es de esperar, cualquier cambio que afecte el dimensionamiento inicial de la bomba, afectará los entregables de las demás disciplinas que deberán adecuarse a los nuevos atributos de la misma.

Existen otras situaciones inevitables en los proyectos que requieren la modificación y/o actualización del diseño sin que cambien las condiciones de proceso o cualquier otra condición de entrada al proyecto. La más común de ellas, la constituye la actualización del diseño a las características definitivas del equipo a utilizar, una vez completado el proceso de procura. En efecto, para agilizar el desarrollo de la ingeniería, los ingenieros mecánicos seleccionan a través de catálogos, consultas con fabricante y/o a través de plataformas digitales de selección de bombas, el modelo comercial que más se adapte a los principales atributos calculados.

Lo anterior con la finalidad de tener un tamaño y peso aproximado de la bomba disponibles en el mercado, que permita estimar el área requerida para su instalación en sitio y diseño de fundaciones por parte de disciplina civil, así como potencia al freno del motor eléctrico que permita diseñar alimentación eléctrica de las bombas, así como el análisis de carga de la instalación.

En la mayoría de los casos, nos encontramos que existen diferencias entre el equipo supuesto o seleccionado inicialmente para agilizar la ingeniería y el que finalmente se adquiere, siendo necesaria la revisión del diseño multidisciplinario.

Por lo que esta claro entonces, que los cambios son inevitables y la capacidad de manejarlos efectivamente es crucial para el éxito de los proyectos. Al ser los documentos elementos estáticos que presentan información en un momento determinado, la implementación de cambios es lenta, costosa, compleja y abierta a errores.

Podríamos concluir sin temor a equivocarnos que el modelo tradicional de hacer ingeniería basado en documentos genera como mínimo los siguientes problemas:

-

Elevados riesgos de inconsistencia en los datos por la forma en que son gestionados y compartidos con todos los interesados. Para mitigar esos riesgos, los ingenieros gastan, según nuestros registros, entre un 25% a 40% del tiempo buscando y corrigiendo inconsistencias en los entregables.

-

Predisposición para el desarrollo en serie de los entregables, lo cual alarga el tiempo de ejecución de ingeniería, procura de equipos y estimación de costos.

-

Los constantes cambios que se producen en los proyectos, son mucho más difíciles de gestionar y suelen generar en muchos casos fricciones entre los miembros de equipos multidisciplinarios.

-

Poca confianza en los datos e información del proyecto.

-

Requiere mayor tiempo para que la información avance a través de los entregables, tanto entre la misma disciplina que los genera como con otras disciplinas.

Lo anterior justifica la opinión de grandes firmas de solución de problemas como Mckinsey y el BCG, de que el modelo de ingeniería basado en documentos representa el principal obstáculo para mejorar las empresas EPC.

USO DE PDDI: MODELO BASADO EN DATOS

Mediante el uso de una PDDI para el desarrollo de proyectos de ingeniería, todos los datos de los proyectos son almacenados, actualizados y compartidos en tiempo real y de manera simultánea, entre los miembros del equipo de proyectos multidisciplinario, cliente u operador, departamento de procura, estimadores de costos, proveedores y demás interesados, mediante una base de datos centralizada, que constituye la fuente única de verdad del proyecto.

Para cada activo físico del proyecto “tagleado” o etiquetado tales como:

- Equipos mecánicos, eléctricos y de instrumentación.

- Tuberías

- Conductores eléctricos

- Instrumentos

Se crea en la PDDI una réplica virtual, a la que se le asocia toda la data requerida para la completa definición de los activos y posterior generación de entregables.

La integración y vinculación de flujo de datos de la réplica virtual de cada uno de los activos físicos que conforman el proyecto, es lo que denominaremos Gemelo Digital de Ingeniería del proyecto o instalación según sea el caso.

Mediante el Gemelo Digital de Ingeniería podemos acceder a todos los datos requeridos para: dimensionar, evaluar, especificar, comprar e instalar los diferentes activos que constituyen el proyecto.

Si adicionalmente disponemos dentro de la PDDI de una suite de cálculos para los diferentes activos que conforman el proyecto, el diseño multidisciplinario de los mismos podrá hacerse de manera simultánea y concurrente, disminuyendo exponencialmente los costos de ingeniería, el tiempo de ejecución y mejorando la calidad de los entregables resultantes del diseño colaborativo.

Los cambios que inevitablemente se presentan en los proyectos podrán evaluarse e incorporarse al diseño de manera inmediata por las diferentes disciplinas. La data actualizada podrá ser compartida a todos los interesados también, de manera inmediata.

En el ejemplo que nos ocupa, los datos de proceso requeridos para el diseño, dimensionamiento y/o selección de la bomba, así como las tuberías e instrumentos asociados, son importados desde simulador de procesos de preferencia del usuario para que sean almacenados en la base de datos de la PDDI.

Al asociarle a cada objeto (equipos, líneas e instrumentos) en la PDDI la corriente de proceso correspondiente de acuerdo con el balance de masa y energía, todos los datos de proceso requeridos para la completa definición de los mismos son transferidos automáticamente, evitando el riesgo de errores en la transcripción de datos y disminuyendo el tiempo de procesamiento. La PDDI admite varios casos de simulación, si fuera necesario, para hacer sensibilidad en el diseño.

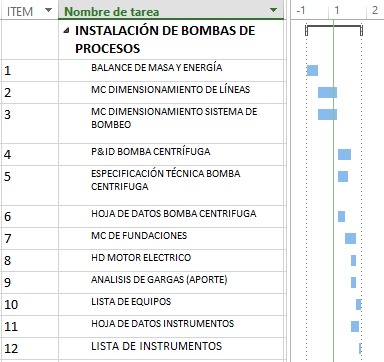

Una vez generado Gemelo Digital, el diseño multidisciplinario de la bomba así como el de las tuberías e instrumentos asociados, puede hacerse de manera paralela y/o simultánea, toda vez que los datos se gestionan a través de base de datos común y se vinculan de manera automática con los programas de cálculo. El resultado: mejoras exponenciales en tiempo de ejecución y costos de ingeniería, respecto al modelo tradicional de hacer ingeniería centrado en documentos, como se muestra en la Figura 3 a continuación:

Figura 3.

Los cambios de alcance en el proyecto, elementos importantes en la rentabilidad de las empresas de ingeniería y construcción, disminuirán enormemente con el Gemelo Digital que se genera del proyecto con la plataforma, puesto que el impacto de los cambios de los datos se puede evaluar en forma inmediata, y más aún si se dispone de una suite de cálculos dentro de dicha plataforma.

Otro de los beneficios que brinda una PDDI en la ejecución de proyectos es la de habilitar a los ingenieros para trabajar con datos de entrada supuestos, con base en el juicio de experto, para adelantar el diseño y estimados de costos tempranos de los equipos e instrumentos, los cuales pueden ser fácilmente actualizados cuando se disponga de información o dato firme de forma consistente, con un impacto en tiempo y esfuerzos de ingeniería mínimo o cero.

Con el uso de una PDDI, los entregables que conforman el alcance del proyecto se convierten únicamente en soporte o testigo del diseño, y no como medio de acceso y distribución de los datos del proyecto.

Así mismo, mediante una PDDI el cliente tiene acceso al diseño del proyecto, habilitándolo en el diseño colaborativo del mismo. El cliente o quien este designe puede revisar y/o validar: datos de entrada, premisas de diseño, preferencias de diseño según sus estándares así como proponer mejoras para optimizar diseño, antes de que los entregables sean emitidos.

En resumen algunos de los beneficios que se pueden obtener con la implementación de una PDDI se encuentran:

- Disponer de los datos del proyecto actualizados, y que puedan ser compartidos en tiempo real.

- Ejecutar el diseño en paralelo y/o simultánea, de forma ágil e iterativa.

- Facilitar el flujo de datos desde y hasta software de cálculos y/o diseño y/o a los entregables.

- Permitir cambios en el proyecto más ágiles y menos costosos; los datos se transfieren automáticamente a los entregables y todos los interesados.

- Revisar los diseños con la participación y colaboración del propietario, cliente o demás partes interesadas.

- Tener una visión completa del diseño.

- Disminuir la probabilidad de errores, inconsistencia de datos del proyecto en los entregables minimizando los costos de revisión.

- Facilitar la procura temprana de equipos y materiales, así como estimados de costos, entre otros.

Por lo que podemos concluir, que una PDDI es un diferenciador competitivo estratégico esencial para las empresas de ingeniería gracias a las importantísimas mejoras que proporciona, respecto al modelo tradicional de hacer proyectos en cuanto a: rapidez, calidad, productividad, costos y experiencia de clientes tanto externo como interno. Beneficios que superan ostensiblemente los costos de inversión.